Formy silikonowe do zastosowań odlewania próżniowego mogą być tworzone przy wykorzystaniu silikonów RTV (Room Temperature Vulcanisation). Zastosowanie silikonu pozwala na odlew znacznie niższym kosztem, niż w przypadku formy aluminiowej, a także w wysokiej jakości.

Plexi wylewana, a plexi ekstrudowana

Plexi, a właściwie PMMA (Polimetakrylan

Metylu), to jedno z najpopularniejszych tworzyw sztucznych stosowanych właściwie

we wszystkich branżach przemysłu. Pleksi jest tworzywem z grupy

termoplastycznych, które po podniesieniu ich temperatury do odpowiedniej

wysokości zachowują się jak lepka ciecz. Z tego powodu mamy dwa główne rodzaje

uzyskiwania płyt z plexi – wylewanie oraz ekstruzja. Sposób wytwarzania

powoduje, że mamy do czynienia z dwoma typami plexi, które charakteryzują się

innymi parametrami i mają inne zastosowanie.

Plexi ekstrudowana jest

wykonywana przez ekstruder, który topi granulat a następnie za pomocą

specjalnych dysz dozuje materiał. Następnie do pracy wchodzą specjalne wałki,

które formują z rozgrzanego materiału płytę o zadanej wcześniej grubości. Taki

sposób wytwarzania plexi sprawia, że PMMA ekstrudowane ma swoje wady jak i

zalety, o których należy pamiętać decydując się na współpracę z tym materiałem.

Plexi ekstrudowana ze względu na sposób wytwarzania charakteryzuje się świetnym zachowaniem zakładanej przy produkcji grubości. Produkcja tego rodzaju PMMA jest również znacznie tańsza niż wcześniej wspominane wylewanie, co rzutuje na finalną cenę produktu dla docelowego klienta. Sam materiał charakteryzuje się dość znaczną odpornością na temperaturę, ponieważ może pracować nawet w 70 stopniach Celsjusza, a także szeroką dostępnością grubości. Plexi ekstrudowana jest dostępna w grubościach 1,5-20mm.

Niska cena PMMA ekstrudowane niesie za sobą również pewne konsekwencje, które mają negatywny wpływ na cechy materiału. Plexi ekstrudowana nie jest odporna na większość alkoholi, łącznie z dość neutralnym izopropanolem. Interakcja popularnej IPA z plexi ekstrudowaną może spowodować pękanie na krawędzi materiału lub pojawienie się zamglenia na powierzchni płyty. Ten rodzaj PMMA nie jest również odpowiedni w przypadku dalszej obróbki poprzez frezowanie, grawerowanie laserowe lub gięcie. Sprawia to, że materiał ten najczęściej wykorzystywany jest jako gotowy materiał, najczęściej w formie płyty, zastępujący szkło.

Rys. 2. Widoczne pęknięcia po kontakcie plexi ekstrudowanej z izopropanolem.

Obok plexi ekstrudowanej dostępna

na rynku jest również plexi wylewana. Proces jej otrzymywania znacząco różni

się od wcześniej opisanej ekstruzji (wytłaczania). PMMA wylewane otrzymujemy

poprzez wlewanie do specjalnych form płynnego monomeru MMA (metakrylan metylu).

Następnie monomer poddawany jest procesowi polimeryzacji. Po zakończeniu

procesu otrzymujemy płyty PMMA wytworzone poprzez wylewanie.

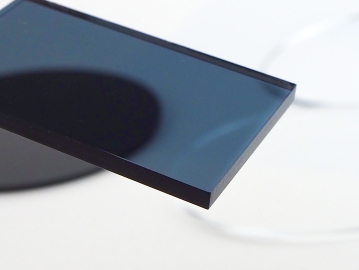

Rys. 3. Plexi wylewana w kolorze dymiony grafit

Proces wylewania jest dużo bardziej

czasochłonny oraz jednostkowy – w jednej formie możemy robić jedną płytę, która

musi zostać poddana polimeryzacji a następnie schłodzeniu. Sprawia to, że płyty

wylewanej plexi są droższe niż te wytwarzane poprzez ekstruzje oraz częściej

zdarza się, że finalna grubość płyty odbiega od zakładanej. Z drugiej strony

dzięki indywidualnej operacji są one dostępne w szerokiej gamie kolorów.

Wraz ze wzrostem ceny rośnie

ilość zalet plexi wylewanej. Ze względu na sposób wytwarzania tego materiału

PMMA wylewane jest znacznie bardziej odporne na powszechnie stosowane

chemikalia oraz ma lepszą odporność mechaniczną na zarysowania względem plexi

ekstrudowanej.

Plexi wylewana świetnie sprawdzi

się również w obróbce na frezarce lub ploterze laserowym. Ten rodzaj tworzywa

tnie się znacznie lepiej oraz pozwala na bardzo wyraźny grawerunek np.: przy

użyciu laserów CO2. Ten rodzaj materiału zalecany jest również przy druku UV.

Rys. 4. Porównanie graweru na plexi wylewanej (lewa próbka) oraz ekstrudowanej (prawa próbka).

PMMA wylewane ma również wyższą

temperaturę pracy względem PMMA ekstrudowanego, która wynosi nawet 80 stopni

Celsjusza. Dodatkowo ten materiał świetnie sprawdzi się do procesów gięcia oraz

termoformowania. To wszystko sprawia, że plexi wylewana jest bardzo popularna

przy tworzeniu obudów, elementów montażowych, giętych osłon czy estetycznych

standów lub uchwytów.

Rys. 5. Plexi po zagięciu w kolorze mlecznym.

Który

materiał jest lepszy? Plexi ekstrudowana czy plexi wylewana? Jak to często bywa

nie ma jednoznacznej, poprawnej odpowiedzi na to pytanie. Każdy z tych

materiałów znajdzie swoje zastosowanie, a w przypadku wyboru między PMMA

wylewanym a ekstrudowanym należy kierować się przeznaczeniem materiału oraz

tym, czy będzie on przez nas dodatkowo obrabiany. W tle należy pamiętać również

o cenie oraz dostępności, która również ma znaczenie, szczególnie przy większych

projektach, które wymagają dużej ilości materiału.

Artykuł udostępniony dzięki uprzejmości materialylaser.pl