Formy silikonowe do zastosowań odlewania próżniowego mogą być tworzone przy wykorzystaniu silikonów RTV (Room Temperature Vulcanisation). Zastosowanie silikonu pozwala na odlew znacznie niższym kosztem, niż w przypadku formy aluminiowej, a także w wysokiej jakości.

Vacuum casting – część 1. Druk 3D modeli prototypowych

Technologia druku 3D LCD posiada

szereg zalet umożliwiających wykorzystanie jej do tworzenia modeli

prototypowych w zastosowaniach odlewania próżniowego. Jej główną cechą jest

dokładność i szybkość. Obecnie stosowane ekrany LCD 4K lub 8K pozwalają na uzyskanie

dokładności rzędu 35 μm w płaszczyźnie XY, a same napędy pionowe do 10

mikrometrów w osi Z. Równoległe matryce LED UV (ParaLED Matrix 3.0) pozwalają

uzyskać prędkość wydruku wynoszącą 90 mm/h. Ceny tych urządzeń są jednocześnie

stosunkowo niskie.

Producenci drukarek 3D w technologii

LCD dążą do zwiększania pól roboczych. Wzrost wielkości ekranów LCD wiąże się

jednak ze spadkiem rozdzielczości. Wielkość pola roboczego jest istotna przy

tworzeniu jednoczęściowych modeli prototypowych. Dodatkowo, duże pole robocze

umożliwia wydruk kilku elementów jednocześnie. W drukarkach 3D LCD wydruk wielu

elementów jednakowej wysokości trwa tyle samo czasu co jednego elementu. Tabela

1 przedstawia przykładowe drukarki 3D w technologii LCD oraz ich

parametry. Możliwość wydruku kilku elementów o różnej geometrii w tym samym

czasie. Pozwala to na utworzenie podczas jednego wydruku kilku modeli

prototypowych. Pozwala to na utworzenie kilku form silikonowych lub jednej z

wieloma elementami. Zmniejsza to także ryzyko niepowodzenia wydruku.

|

Nazwa drukarki 3D |

Wielkość pola roboczego (X/Y/Z) [mm] |

Rozdzielczość w płaszczyźnie XY [µm] |

Maksymalna rozdzielczość w osi Z [µm] |

Prędkość druku [mm/h] |

|

Peopoly Phenom XXL |

522/296/550 |

137 |

b/d |

b/d |

|

Liquid Crystal Magna |

510/280/350 |

137 |

25 |

13,3 |

|

Peopoly Phenom L |

345/194/400 |

90 |

b/d |

b/d |

|

Phrozen Transform |

292/165/400 |

76 lub 47 (wymienny ekran LCD) |

10 |

40 |

|

Anycubic Photon Mono X |

120/192/245 |

50 |

10 |

60 |

|

Phrozen Sonic XL 4K |

120/190/200 |

50 |

10 |

200 |

|

Phrozen Sonic 4K |

132/73/198 |

35 |

10 |

90 |

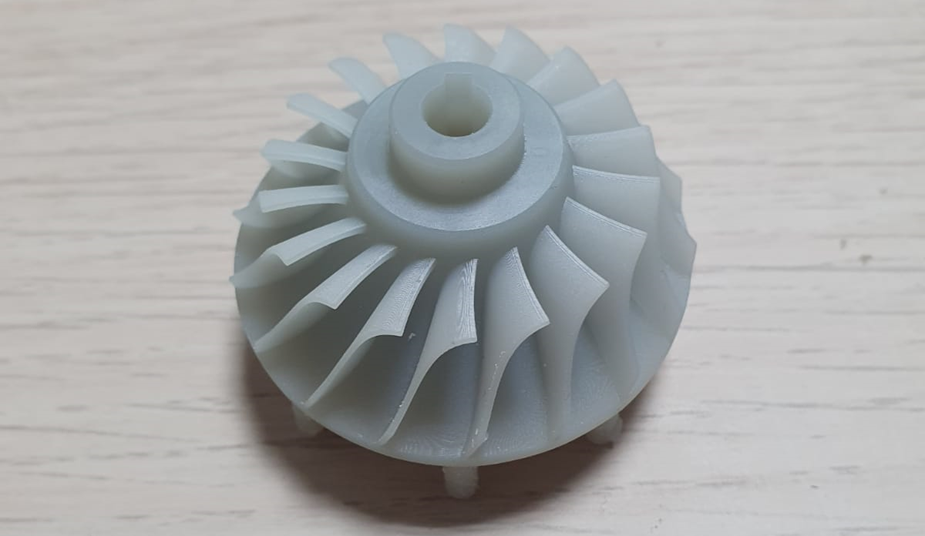

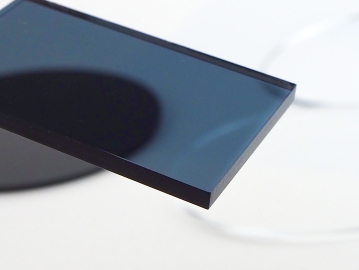

Wysoka

dokładność wydruków w technologii LCD (rys. 2), pozwala także na uniknięcie

czasochłonnej obróbki po procesie wydruku. W przypadku zajścia takiej potrzeby,

utwardzone żywice fotoutwardzalne można szlifować, aż do uzyskania

zadowalającego efektu. Należy jednak uwzględnić wtedy naddatek podczas

projektowania elementu.

Rys.

2. Wydruk 3D w technologii LCD bez obróbki.

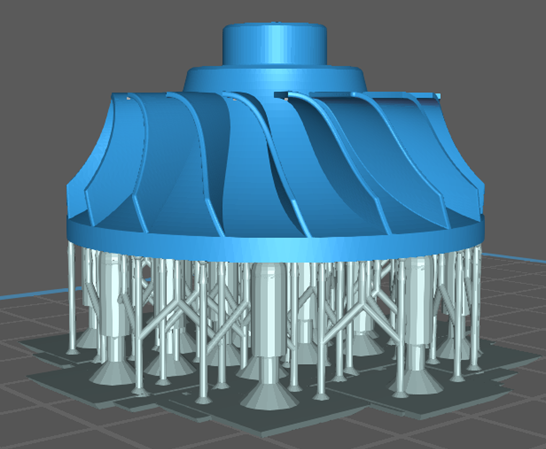

Podczas przygotowania modelu cyfrowego do wydruku wykorzystywane jest oprogramowanie przetwarzające model na obrazy wyświetlane kolejno na ekranie LCD. Możliwe jest także dodanie na tym etapie elementów podporowych do wydruku. Elementy podporowe o odpowiedniej geometrii i ułożeniu mogą też stanowić otwory wlewowe oraz odpowietrzające. Do przedstawionych rozważań zostanie użyte oprogramowanie Chitubox (rys. 3). Wydruk zostanie wykonany na drukarce Phrozen Shuffle XL 2019.

Rys.

3. Zrzut ekranu z oprogramowania Chitubox z widokiem na model STL.

Oprogramowanie Chitubox pozwala na

przygotowanie modeli cyfrowych do wydruku na drukarkach w technologii LCD.

Przede wszystkim oferuje ono podzielenie modelu cyfrowego na obrazy

odwzorowujące jego kolejne warstwy podczas wydruku. Dodatkowo, można także

kontrolować parametry w późniejszym procesie wydruku, dodać i edytować elementy

podporowe wraz z modelem cyfrowym oraz obliczyć czas wydruku czy objętość

potrzebnej żywicy.

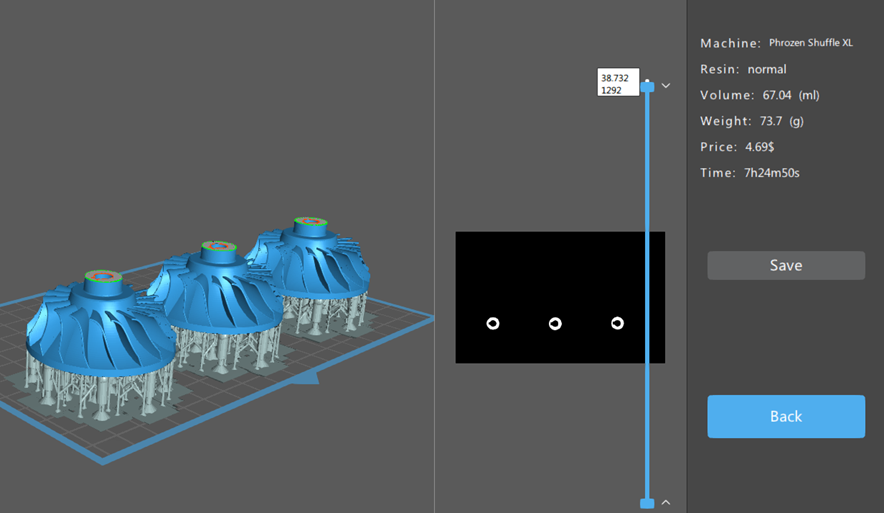

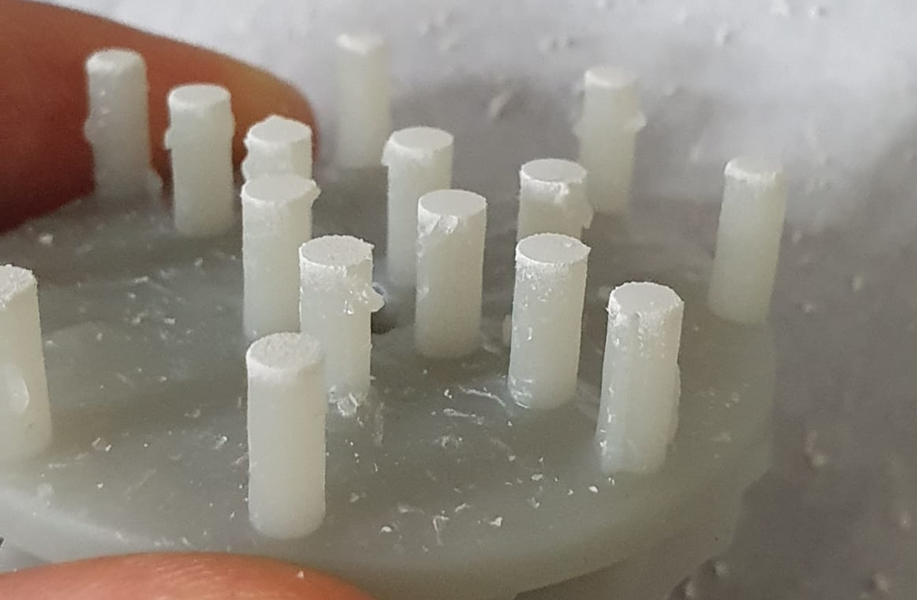

Przez

edycje poszczególnych parametrów połączeń podpór (rys. 4) został wybrany jeden

rodzaj ułatwiający tworzenie otworów wlewowych i odpowietrzających (rys. 5).

Jego dolna część, od przewężenia, zostanie odcięta umożliwiając łatwe wyjęcie

modelu prototypowego oraz odlewu z formy. Aby zwiększyć powodzenie wydruku

zostały dodatkowo zastosowane mniejsze elementy podporowe widoczne na rys. 6.

Mogą one zostać łatwiej usunięte niż podpory o większej średnicy. Jednocześnie

w przypadku braku ich usunięcia, możliwe jest wykorzystanie ich jako otworów

odpowietrzających. Aby przyspieszyć przykładowy proces tworzenia modelu

prototypowego ilość elementów do wydruku została powielona (rys. 7). Czas

wydruku nie zmieni się, a prawdopodobieństwo nieudanego wydruku zmniejszy się.

Niekorzystnym parametrem wydruku ulegającym zmianie jest wzrost ilości żywicy

fotoutwardzalnej wykorzystanej do wydruku. Wpływa to na koszt samego wydruku.

W tym wypadku wyniesie on w przybliżeniu 4,69$ (przy cenie 70$ brutto za 1

kilogram żywicy fotoutwardzalnej do druku 3D LCD).

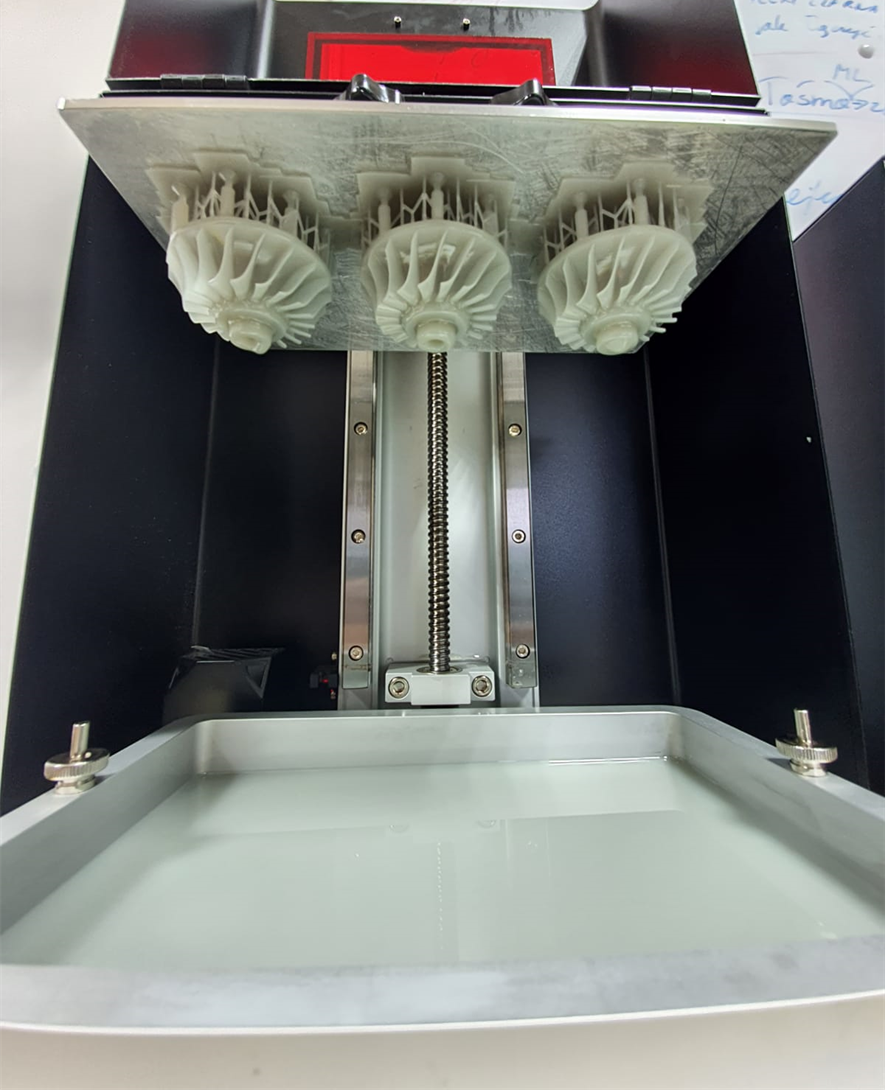

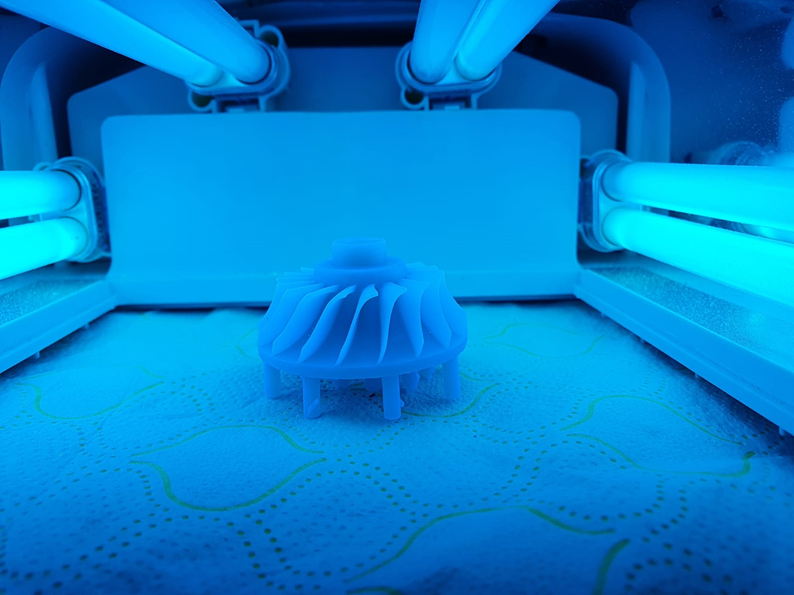

Elementy

po wydruku pokazane zostały na rys. 8, przed zdjęciem z platformy roboczej

drukarki. Następnie zostały oczyszczone z podpór dodatkowych i przemyte z

nieutwardzonej żywicy w roztworze alkoholu izopropylowego 99% (rys. 9) oraz

ponownie naświetlone światłem z zakresu UV o mocy 20 W przez 5 minut (rys. 10),

aby dokończyć proces polimeryzacji. Po tym procesie odcięte i zeszlifowane

zostały podpory służące do utworzenia otworów wlewowych

i odpowietrzających (rys. 11). Gotowy element został przedstawiony na rys.

12.

W części 2

artykułu przedstawiony zostanie proponowany sposób utworzenia form silikonowych

do odlewów próżniowych wraz z wykonaniem samego odlewu.

Autor: Jakub Gajewski, zespół wytwarzaj.pl