Formy silikonowe do zastosowań odlewania próżniowego mogą być tworzone przy wykorzystaniu silikonów RTV (Room Temperature Vulcanisation). Zastosowanie silikonu pozwala na odlew znacznie niższym kosztem, niż w przypadku formy aluminiowej, a także w wysokiej jakości.

Vacuum casting – część 2. Tworzenie form i odlew

Formy silikonowe do zastosowań odlewania

próżniowego mogą być tworzone przy wykorzystaniu silikonów RTV (Room

Temperature Vulcanisation). Zastosowanie silikonu pozwala na odlew znacznie

niższym kosztem, niż w przypadku formy aluminiowej, a także w wysokiej

jakości. W zależności od geometrii, ilość elementów mogących zostać odlanych z

jednej formy silikonowej to około 20-40 sztuk. Elementy o kształtach

przystosowanych do odlewów (posiadające pochylenia odlewnicze, o niskiej

chropowatości powierzchni stykającej się z formą) pozwalają na odlanie większej

ilości sztuk. Istotny wpływ na żywotność formy ma także twardość silikonu po

zastygnięciu. Im silikon jest twardszy tym więcej elementów można w nim odlać

bez uszkodzenia formy. Jednocześnie wyższa twardość silikonu zmniejsza jego elastyczność

i utrudnia wyciągnięcie odlewu z formy.

Do odlewów został wykorzystany silikon

SILIFORM 25 o twardości 25 A (po polimeryzacji) w skali Shore’a z niebieskim

katalizatorem, który umożliwia rozformowanie po 6 do 24 godzin, a czas

jego użytkowania podczas procesu wlewania do formy wynosi 30 do 50 minut.

Producent oferuje także katalizator czerwony, którego czas użytkowania to około

15 minut, a czas do rozformowania to 2 do 5 godzin. Wymienione dane zostały

zmierzone w warunkach 25o Celsjusza oraz 65% wilgotności względnej.

Pierwszą wykonaną czynnością było utworzenie pojemnika ograniczającego wlewany

silikon. W tym celu wykorzystano folie PET 0,3 mm pochodzącą z odpadów

produkcyjnych, płytę HDF wyciętą laserowo oraz jednostronną taśmę klejącą (rys.

1).

Rys. 1. Elementy potrzebne do proponowanego tworzenia form: zszywacz biurowy, folia PET, taśma klejąca, płyta HDF. Dodatkowo może zostać zastosowana taśma klejąca dwustronna, aby unieruchomić model prototypowy na czas odlewu.

Ukształtowanie pojemnika przy wykorzystaniu

elastycznej folii PET pozwala na szybkie i tanie utworzenie ścianki

ograniczającej pozbawionej narożników (rys. 2).

Rys. 2. Utworzony pojemnik gotowy do

zalania silikonem.

Rys. 2. Utworzony pojemnik gotowy do

zalania silikonem.

Możliwe jest cięcie folii PET 0,3 mm

nożyczkami, aby przyspieszyć proces. Brak narożników pozwoli na kontrolowanie

nadlewu przy wykorzystaniu taśmy klejącej naklejonej wokół formy wraz z

utrzymaniem jej właściwego kształtu po rozcięciu.

Do przygotowanego pojemnika włożono

przygotowany model prototypowy. Aby zapobiec jego przesunięciu podczas

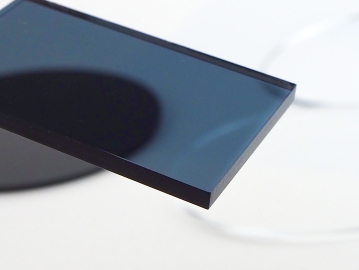

nalewania silikonu, spód modelu został przyklejony taśmą dwustronną. Silikon

został odmierzony z katalizatorem w stosunku 100 g silikonu do 3 g katalizatora,

a następnie ręcznie wymieszany. Następnie pojemnik zamknięto w komorze

próżniowej i zaczęto wypompowywać z niej powietrze. Wybrano pojemnik o wysokości

znacznie przewyższającej poziom silikonu, aby uniknąć jego wydostania się z pojemnika

podczas umieszczenia w komorze próżniowej (rys. 3).

Po procesie odpowietrzenia silikonu w

próżni trwającym 3 minuty, wyrównano ciśnienie w komorze próżniowej z

ciśnieniem atmosferycznym i wyjęto pojemnik. Następnie wlano silikon do formy.

Proces wlewania odbył się przez powolne nalewanie silikonu po ściance pojemnika

z modelem prototypowym, aby uniknąć tworzenia uwięzionych pęcherzy powietrza w

silikonie (rys. 4). Zalaną formę zostawiono na czas 24 h.

Rys. 3. Silikon RTV w pojemniku na

wadze przed dodaniem katalizatora.

Rys. 4. Wlewanie odpowietrzonego

silikonu RTV do pojemnika z modelem prototypowym.

Rys. 4. Wlewanie odpowietrzonego

silikonu RTV do pojemnika z modelem prototypowym.

Po utwardzeniu się silikonu usunięto pojemnik

ograniczający i przystąpiono rozcinania oraz obróbki formy w celu wyjęcia

modelu prototypowego Rys. 5 i 6.

Rys. 5. Forma oddzielona od

pojemnika, przygotowana do rozcięcia.

Rys. 5. Forma oddzielona od

pojemnika, przygotowana do rozcięcia.

Rys. 6. Forma po rozcięciu, przed

wyjęciem modelu prototypowego.

Rys. 6. Forma po rozcięciu, przed

wyjęciem modelu prototypowego.

Rys. 7. Forma oraz model prototypowy

po rozdzieleniu.

Rys. 7. Forma oraz model prototypowy

po rozdzieleniu.

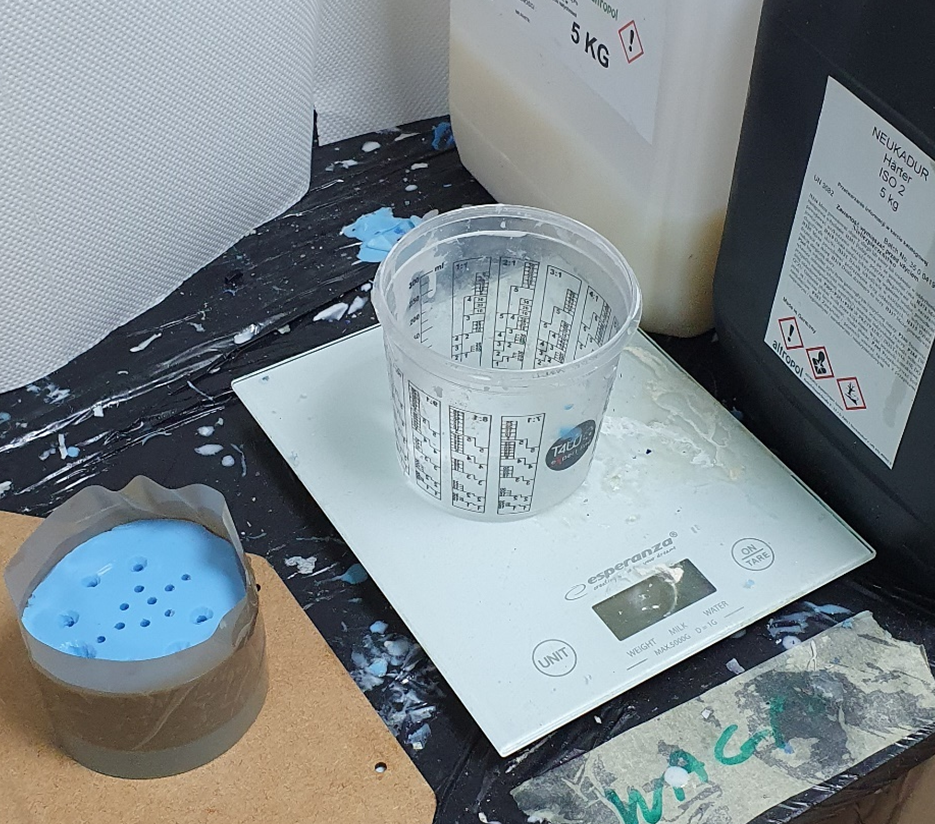

Kolejnym etapem jest sprawdzenie

poprawności geometrii formy – wykonanie odlewu z materiału odlewniczego. W

tym celu użyto żywicy poliuretanowej MC 10B oraz utwardzacza NEUKADUR Härter

ISO 2. Formę silikonową oklejono taśmą klejącą (rys. 8). Zastosowano naddatek z

taśmy klejącej, aby żywica mogła się zebrać ponad formą bez rozlewania na boki.

Rys. 8. Stanowisko przygotowane do odmierzenia i zmieszania żywicy poliuretanowej z utwardzaczem oraz do zalania formy.

Żywica zebrana nad formą stanowić

będzie objętość w której będą zbierały się pęcherze powietrza wydostające się z

formy. Żywicę z utwardzaczem odmierzono i zmieszano w stosunku 1:1 o

łącznej wadze 40 gramów. Wymierzoną wagę oszacowano z symulacji modelu na rys.

93 wraz z naddatkiem. Następnie wlano żywicę do formy (rys. 9) i umieszczono

w próżni (rys. 10), aż do momentu gdy pęcherze powietrza na powierzchni żywicy

przestały być widoczne.

Rys. 9. Wlewanie materiału

odlewniczego do formy silikonowej przez otwory wlewowe.

Rys. 9. Wlewanie materiału

odlewniczego do formy silikonowej przez otwory wlewowe.

Rys. 10. Pęcherze powietrza widoczne

na powierzchni materiału odlewniczego w próżni.

Rys. 10. Pęcherze powietrza widoczne

na powierzchni materiału odlewniczego w próżni.

Formę wyjęto z komory próżniowej i pozostawiono do utwardzenia się żywicy. Po około 24 godzinach wyjęto odlany element (rys. 11 i 12). Według informacji dostarczonych przez producenta, element powinien być gotowy do rozformowania już po 20 minutach. Materiał odlewniczy utwardzony w miejscu otworów wlewowych oraz otworów odpowietrzających został usunięty, a powierzchnia podstawy elementu zeszlifowana ręcznie papierem ściernym. W odlewie były widoczne niewielkie naddatki w miejscu łączenia form.

Rys. 11. Rozformowanie odlewanego

elementu.

Rys. 11. Rozformowanie odlewanego

elementu.

Rys. 12. Odlany element.

Rys. 12. Odlany element.

Autor: Jakub Gajewski, zespół wytwarzaj.pl